¿Qué estrategia

se podría utilizar para corregir los problemas de grafado de los

tambores metálicos en la planta de producción de Cota?

Descripción de la empresa:

Greif es una multinacional con presencia en Colombia

desde hace 50 años.

Greif es una multinacional con presencia en Colombia

desde hace 50 años.Se dedica a la elaboración de envases industriales para atender la demanda de diferentes industrias entre las cuales se destacan las industrias petroleras, químicas, de fragancias, sabores y de alimentos entre otras.

Actualmente se fabrican tambores metálicos con láminas de acero templado en frío con capacidad de 208 lts los cuales se producen en tres diferentes calibres dependiendo los requerimientos y necesidades de los clientes adicionalmente se pueden lacar en su interior y pintar su exterior con los colores institucionales, y la empresa cuenta con certificación UN para quienes requieran hacer exportaciones de sustancias peligrosas.

Problema:

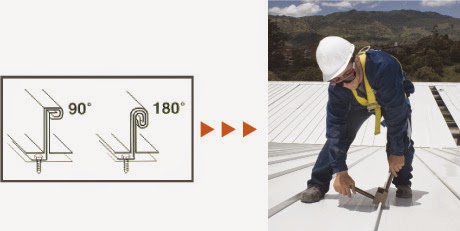

En la planta de producción de tambores metálicos de 208 lts para lubricantes, se esta presentando un problema en el

proceso de grafado del cuerpo del tambor con las tapas ya que los clientes se han quejado porque estos tambores presentan

fugas.

¿Por qué es un problema?

Es un problema para la empresa, ya

que desprestigia la calidad de los productos ofrecidos y también disminuye la

eficiencia del proceso de fabricación de tambores para aceite, ademas se genera

un re-proceso ya que se deben revisar y re-acondicionar estos tambores.

La parte de ventas se ve afectada,

ya que hay varios clientes que han preferido comprar productos con la

competencia.

¿Por qué merece solucionarse el problema?

Este problema merece solucionarse

ya que mejorara la calidad de los productos de la empresa, mejoraran los

estándares de calidad de los procesos y se vera un incremento en ventas gracias

a la imagen positiva por parte del producto. Ademas se reducen los sobrecostos

generados por re-proceso, esto se traduce en mejora del margen de utilidad y

mejora en los ciclos de la linea.

Como solucionar el problema

Al

problema de las fugas en los tambores de aceite, que se arraiga en el proceso

de manufactura.

El

modelo que se ha de implementar para descubrir e interpretar las fallas, es el

modelo de Six Sigma; Este modelo parte de la apreciación

externa y compartida con los líderes encargados de los procesos, con el fin de

evaluar los diferentes disturbios que pueden acarrear bajos rendimientos o baja calidad de los productos terminados, ineficiencia

o ineficacia de los procesos de una empresa.

MARCO TEÓRICO

1.

Antecedentes

El termino Seis Sigma fue introducido en 1986 por

la empresa Motorola por un equipo de directivos encabezados por Bob Galvin

(presidente de la compañía), cuando el ingeniero Mikel Harry se propuso reducir

los defectos de productos electrónicos, por la variabilidad de los procesos.

(Gutiérrez y de la Vara, 2004)

Para ello, se usó el

análisis estadístico a sus procesos, y el resultado fue tan satisfactorio que

se aplicó a toda la empresa.

Resultados Logrados por

compañías gracias a Seis Sigma.

·

Motorola logro aproximadamente 1000 millones

de dólares en ahorros durante tres años y el premio a la calidad Malcom

Baldrige en 1988.

·

Allied Signal (compañía de diversas áreas

como la aeroespacial, automotriz y materiales) logro más de 2000 millones de

dólares en ahorros entre 1994 y 1999.

·

GE

(Compañía corporativa en diversas áreas como la aeroespacial, entrenamiento,

equipo medico, etc.), alcanzo más de 2250 millones de dólares en ahorro en dos

años (1998-1999).

1.1. ¿Qué es Seis sigma?

Es una estrategia rigurosa y

sistemática que utiliza información basada en hechos y análisis estadísticos, el

objetivo de ella es medir y mejorar continuamente el desempeño, prácticas y

sistemas de una empresa, previniendo e identificando errores, defectos y retrasos en distintos procesos

de servicio y manufactura, con el objetivo de satisfacer al cliente.

1.2. Objetivos fundamentales del Seis Sigma

·

Reducción de la variabilidad de los procesos:

Mantener los procesos controlados. (Polesky, 2006)

·

Reducción drástica del número de defectos de

los procesos (Polesky, 2006)

Seis sigma, lo que pretende

es lograr que los procesos tengan una calidad Seis Sigma. Esto quiere decir

tener 3,4 defectos por cada millón de oportunidades o en otras palabras

mantener una perfección del 99,9997%. (Polesky, 2006)

1.3. Métrica Seis Sigma

La letra griega “Sigma” es utilizada en estadística para denominar la

desviación estándar (medida de dispersión de los datos respecto al valor

medio). Mientras más alto sea el “Sigma” y, consecuentemente, menor será la

desviación estándar, el proceso es mejor, mas preciso y menos variable

(Wikipedia). Como se menciono anteriormente, en estadística el valor de 6 sigma

corresponde a 3,4 defectos por millón de

oportunidades.

Por lo tanto, Seis Sigma se utiliza como una medida

estadística del nivel de desempeño de un proceso o producto (Escalante, segunda

edición). En la figura 2.2 se muestra gráficamente el cambio de un proceso con

una calidad de tres sigma a uno con calidad de seis sigma (Pearlstein, 2006):

Cambiar de una calidad tres

sigma a seis sigma significa pasar de un proceso con un rendimiento de 99,73%

la cual genera 66,800 DPMO (defectos por millón de oportunidad) a una con

rendimiento de 99,9997% la cual genera 3,4 DPMO.

A continuación en la figura

2,3 se demuestra esto gráficamente:

1.1. Otras métricas Seis Sigma

A parte de la métrica mencionada

anteriormente, existen otras métricas para medir el desempeño de un proceso con

un enfoque Seis Sigma. Sin embargo, es necesario tener en cuenta los siguientes

conceptos:

· Unidad; son las partes, producto o ensambles

que son producidas por un proceso y por lo tanto es posible inspeccionar o

evaluar su calidad”.

· Oportunidad; “cualquier parte de la unidad

que puede medirse o probarse que es adecuada”.

Defecto; “cualquier

inconformidad o desviación de la calidad especificada de un producto”.

(Gutiérrez y de la Vara, 2004)

1.1.1.

DPU (defectos por unidad)

Mide el nivel de no calidad de un proceso que no toma en

cuenta las oportunidades de error y se obtiene de la siguiente forma:

Donde d

es el número de defectos observados y U

es el número de unidades producidas en cierto periodo de tiempo. (Gutiérrez

y de la Vara, 2004)

1.1.2.

DPO (defectos por oportunidad)

Se utiliza para tomar en cuenta la

complejidad de la unidad o producto y se obtiene de la siguiente manera:

Donde O

es el número de oportunidades de error por unidad. Se debe de asegurar que

solo se cuenten oportunidades que son significantes en el proceso. (Gutiérrez y

de la Vara, 2004)

1.1.3.

DPMO

(defectos por millón de oportunidades)

Este índice mide los defectos esperados en un

millón de oportunidades de error y se calcula de la siguiente manera:

DPMO = DPO * 1000000

(Gutiérrez y de la Vara, 2004)

1.2. Los seis principios del Seis Sigma

Los siguientes principios, se enfocan en la

base fundamental sobre la cual trabaja

la estrategia Seis Sigma, y que deberá tenerse en cuenta al momento de aplicar

en un cambio de mejora a través de una excelente herramienta de eliminación de

variaciones dentro de los procesos. (Gutiérrez

y de la Vara, 2004)

·

Principio

1: Enfoque genuino en el cliente. (Gutiérrez y de la Vara, 2004)

·

Principio

2: Dirección basada en datos y hechos. (Gutiérrez y de la Vara, 2004)

· Principio 3: Los procesos están donde está la acción (se concentra en los

procesos). (Gutiérrez y de la Vara, 2004)

· Principio

4: Dirección proactiva (definir metas ambiciosas, fijas

prioridades y revisarlas frecuentemente).

·

Principio

5: Colaboración sin barreras.

·

Principio

6: Busque la perfección.

1.3. Metodología Seis sigma

Dentro de la estrategia Seis

sigma se tienen distintas metodologías las cuales se usan para diferentes fines

y usos. A continuación se nombraran las fases para desarrollar dichas

metodologías:

FASES PRINCIPALES:

·

Definición:

Aquí

se identifica el producto y/o el proceso a ser mejorado y asegura que lo

recursos estén en lugar para el proyecto de mejora.

(Polesky,

2006)

·

Medición:

Define

los defectos, junta la información primordial para el producto o proceso y

establece metas de mejora. (Polesky,

2006)

·

Análisis:

Examina

los datos recolectados en la etapa de medición con el objetivo de generar una

lista de prioridades de las fuentes de variación. .(Polesky, 2006)

·

Mejora

(Improve): Confirma que la solución propuesta va a

alcanzar o a exceder las metas de mejora de calidad del proyecto. (Polesky,

2006)

·

Control:

Implementa

la solución, asegura que la solución sea sostenida y comparte las lecciones

aprendidas de cualquier proy3ecto de mejora.(Polesky, 2006)

METODOLOGIAS:

· DMAIC. (Definición- Medición – Análisis -

Improve(mejora) - Control); Se utiliza para mejorar procesos ya existentes.

·

DMADV. (Definición – Medición – Análisis –

Diseñar – Verificar); Se usa en el rediseño de procesos que no alcanzan la

mejora aun siendo mejorados.

· IDOV. (Identificar – Diseñar – Optimizar –

Validar); Se aplica para nuevos procesos o productos y no existe medición

alguna disponible.

· CQDFSS. (Comercial – Calidad – Diseñar – Para

– Seis Sigma); Se utiliza para la búsqueda y aseguramiento en introducción de

productos o servicios al mercado.(Polesky, 2006)

Para

el presente proyecto de tesis se utilizara la metodología DMAIC, ya que se

pretende mejorar el proceso que se está llevando a cabo en la empresa, puesto

que el proceso convencional hace que haya desgastes las distintas fases del

proceso.

HIPOTESIS

Mediante el diseño del modelo de Six Sigma, se mejoraran las fallas en el proceso de grafado en la planta de GREIF en la sede de cota.

- Variable independiente: Es el modelo matemático de six sigma que se va a desarrollar para mejorar los problemas en el proceso de grafado en pro de la de la reduccion de defectos de los productos.

- Variable dependiente: Es el proceso de grafado, ya que este es el proceso al que se le aplicara el modelo a desarrollar para solucionar las fallas.

OBJETIVO

GENERAL

Diseñar un modelo que permita mejorar las fallas en el proceso de grafado mediante la metodolgia six sigma en la planta de GREIF de cota.

OBJETIVOS

- Analizar

de forma detallada el proceso de grafado, determinando y documentando las

posibles fallas que presente el proceso de grafado.

- Caracterizar

de forma detallada las actividades a desarrollar, con el fin de dar

solución al problema encontrado.

- Diseñar

el modelo de six sigma, con el fin de corregir y solucionar las fallas

presentadas en el proceso de fabricación de tambores metálicos.

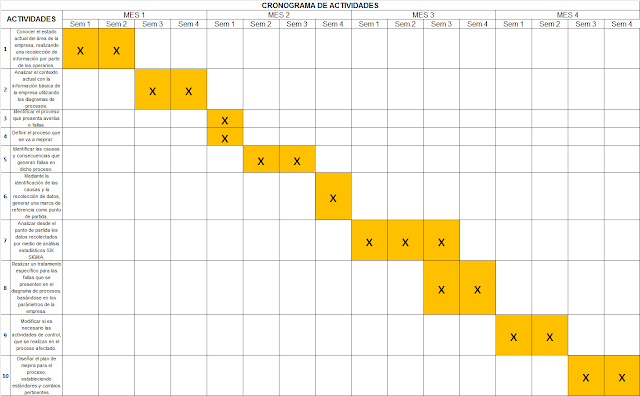

FASES Y ACTIVIDADES

Fase I: Analizar

de forma detallada el proceso de grafado, determinando y documentando las

posibles fallas.

Actividades:

1.

Conocer el estado actual del área de la empresa, realizando una recolección de

información por parte de los operarios.

2.

Analizar el contexto actual con la información básica de la empresa utilizando

los diagramas de procesos.

3.

Identificar el proceso que presenta averías o fallas.

Fase II: Caracterizar de forma detallada las

actividades a desarrollar, con el fin de dar solución al problema encontrado.

4. Definir el proceso que

se va a mejorar.

5. Identificar las causas

y consecuencias que generan fallas en dicho proceso.

6. Mediante la

identificación de las causas y la recolección de datos, generar una marca de

referencia como punto de partida.

Fase III: Diseñar el modelo de six sigma, con el fin de

eliminar y solucionar las fallas presentadas en el proceso de fabricación de

tambores metálicos.

Actividades:

7. Analizar desde el punto

de partida los datos recolectados por medio de análisis estadísticos SIX SIGMA.

8. Realizar un tratamiento

específico para las fallas que se presenten en el diagrama de procesos,

basándose en los parámetros de la empresa.

9. Modificar si es

necesario las actividades de control, que se realizan en el proceso afectado.

10. Diseñar

el plan de mejora para el proceso, estableciendo estándares y cambios

pertinentes.

Tipo de Fuente

|

Instrumentos

|

Primaria

|

Observación del proceso.

|

Recolección de información por parte de los empleados.

|

|

Secundaria

|

Diagrama de procesos

|

Procedimientos

|

|

Formatos

|

|

Instructivos

|

|

Libros

|

|

Documentación de internet

|

RECURSOS

Humano

-

Gerente General

-

Jefe de planta y

Supervisor línea de Metálicos y operarios de la línea quienes brindan la información suficiente

para ejecutar el mismo.

Físico

-

Instalaciones de GREIF

COLOMBIA S.A.

-

Equipos de cómputo

necesarios para desarrollar el proyecto.

-

Maquinaria y equipos

utilizados en el proceso de grafado

-

Normas Técnicas

Colombianas que aplican para el desarrollo.

-

Páginas de internet necesarias.

BIBLIOGRAFIA

·

Polesky,

2006

·

Gutiérrez

y de la Vara, 2004

·

El

día, 2007

·

Pearlstein,

2006

·

George

Eckes , 2003

·

SciELO

Colombia

·

José

Stalin (profesor Escuela de administración

de empresas y contaduría pública)

·

Martin

Arango Serna (profesor U. Nacional)

No hay comentarios:

Publicar un comentario